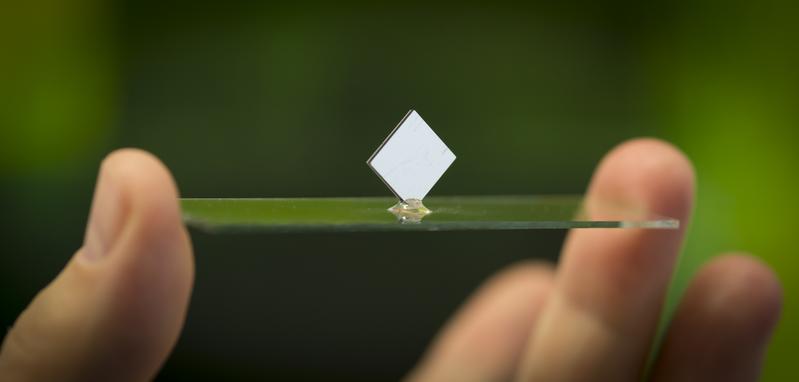

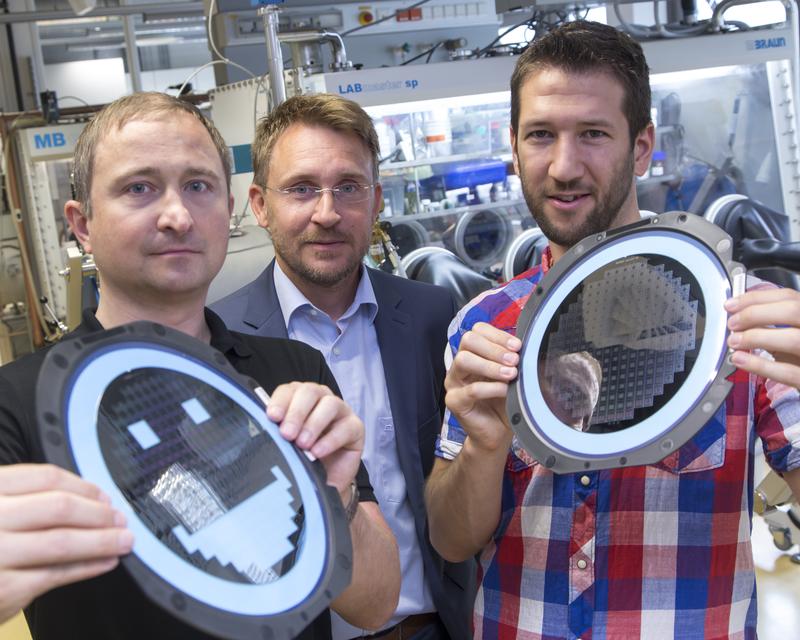

Als Ergebnis mehrjähriger Grundlagenforschung, die Michael Sternad an der TU Graz begonnen hat, zeigt er auf, wie monokristallines Silizium, das Material eines Mikrochips, als Batterie-Elektrode nutzbar gemacht werden kann. "Der Mikrochip beherbergt dann nicht nur die Elektronik, sondern ist gleichzeitig Teil einer Mini-Batterie", sagt Sternad. Das Silizium als Material des Mikrochips war dabei die Herausforderung. Beim Aufladen ändert es die Struktur. Es zerspringt in unzählige Teilchen. Sternad hat sich damit beschäftigt und einen Weg gefunden, das Silizium optimal für das Aufladen vorzubereiten. Die neuen Batterien können bei einem geringen Kapazitätsverlust von nur wenigen Prozent mehrere hundert Male aufgeladen werden. "Mit dieser hohen Zahl an Wiederaufladungen ist das weltweit noch nie gelungen", sagt Sternad. Und die Anwendungsmöglichkeiten sind vielfältig. Sie können extrem winzig, nämlich bis zu 0,1 mal 0,1 Millimeter, in beinahe beliebiger Gehäuseform und extrem billig, um ein bis zwei Cent pro Stück, hergestellt werden. Die Energiedichte ist aber ähnlich hoch wie bei den besten kommerziellen Lithium-Ionen-Batterien. Eine besonders hohe Nachfrage kommt aus der Flugzeugindustrie. Energieautarke Sensoren sparen in Flugzeugen ganz einfach Gewicht, weil die Verkabelung wegfällt. Es gibt aber noch viele weitere Anwendungsbeispiele, wie die Überwachung von Blutkonserven, fieberdetektierende Pflaster oder im Automobilbereich. Über die Forschungsarbeit von Michael Sternad können Interessierte im renommierten Journal „Advanced Material Technologies“ nachlesen. Er steht aber auch persönlich für Fragen zur Verfügung: michael.sternad@th-deg.de.

Wissenschaftliche Ansprechpartner:

Originalpublikation:

https://onlinelibrary.wiley.com/doi/full/10.1002/admt.202100405